- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Gestione della qualità dei materiali degli elettrodi positivi per batterie al litio

Gestione della qualità dei materiali degli elettrodi positivi per batterie al litio

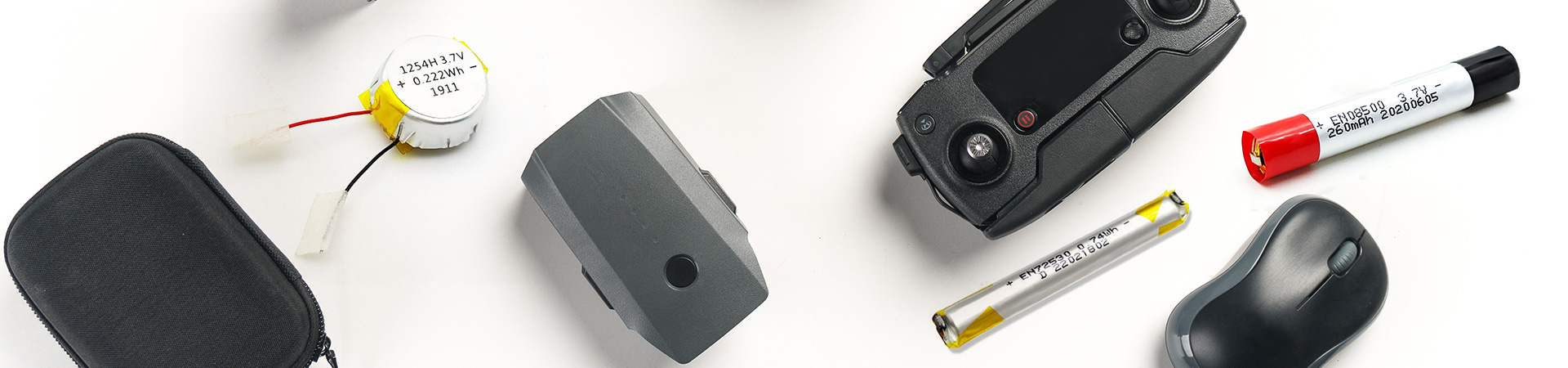

Le prestazioni delle batterie agli ioni di litio sono strettamente correlate alla qualità dei materiali degli elettrodi positivi.

Questo articolo introduce diverse forme di guasto dei materiali degli elettrodi positivi che hanno un impatto significativo sulle prestazioni delle batterie agli ioni di litio, come la miscelazione con oggetti metallici estranei, umidità eccessiva e scarsa consistenza del lotto. Chiarisce il grave danno che queste forme di guasto causano alle prestazioni della batteria e spiega come evitare questi guasti dal punto di vista della gestione della qualità, fornendo forti garanzie per prevenire ulteriormente problemi di qualità e migliorare la qualità delle batterie agli ioni di litio.

Come tutti sappiamo, il materiale del catodo è uno dei materiali principali delle batterie agli ioni di litio e le sue prestazioni influiscono direttamente sugli indicatori di prestazione delle batterie agli ioni di litio. Attualmente, i materiali catodici commercializzati delle batterie agli ioni di litio includono cobalato di litio, manganato di litio, fosfato di ferro e litio, materiali ternari e altri prodotti.

Rispetto ad altre materie prime per le batterie agli ioni di litio, la varietà dei materiali degli elettrodi positivi è più diversificata, anche il processo di produzione è più complesso e il rischio di guasti alla qualità è maggiore, richiedendo quindi requisiti di gestione della qualità più elevati. Questo articolo discute le forme comuni di guasto e le corrispondenti misure preventive dei materiali degli elettrodi positivi per le batterie agli ioni di litio dal punto di vista degli utilizzatori del materiale.

1. Corpi estranei metallici mescolati al materiale dell'elettrodo positivo

Quando sono presenti ferro (Fe), rame (Cu), cromo (Cr), nichel (Ni), zinco (Zn), argento (Ag) e altre impurità metalliche nel materiale del catodo, quando la tensione nella fase di formazione del batteria raggiunge il potenziale di ossidazione e riduzione di questi elementi metallici, questi metalli verranno ossidati prima nel polo positivo e poi ridotti al polo negativo. Quando gli elementi metallici sul polo negativo si accumulano in una certa misura, i bordi e gli angoli duri del metallo depositato perforano il diaframma, provocando l'autoscarica della batteria.

L'autoscarica può avere un impatto fatale sulle batterie agli ioni di litio, quindi è particolarmente importante prevenire l'introduzione di corpi estranei metallici dalla fonte.

Esistono molti processi di produzione per i materiali degli elettrodi positivi e esiste il rischio che vengano introdotti oggetti metallici estranei in ogni fase del processo di produzione. Ciò comporta requisiti più elevati per il livello di automazione delle apparecchiature e il livello di gestione della qualità in loco dei fornitori di materiali. Tuttavia, i fornitori di materiali spesso hanno livelli inferiori di automazione delle apparecchiature a causa dei vincoli di costo, con conseguenti maggiori punti di interruzione nella produzione e nei processi produttivi e un aumento dei rischi incontrollabili.

Pertanto, al fine di garantire prestazioni stabili della batteria e prevenire l'autoscarica, i produttori di batterie devono promuovere i fornitori di materiali per impedire l'introduzione di corpi estranei metallici da cinque aspetti: uomo, macchina, materiale, metodo e ambiente.

A partire dal controllo del personale, ai dipendenti dovrebbe essere vietato portare oggetti metallici estranei nell'officina, indossare gioielli e indossare abiti da lavoro, scarpe e guanti quando entrano nell'officina per evitare il contatto con oggetti metallici estranei prima di entrare in contatto con la polvere. Stabilire un meccanismo di supervisione e ispezione, coltivare la consapevolezza della qualità dei dipendenti e farli rispettare e mantenere consapevolmente l'ambiente dell'officina.

Le apparecchiature di produzione rappresentano il principale collegamento per l'introduzione di corpi estranei, come ruggine e usura intrinseca dei materiali sui componenti delle apparecchiature e sugli strumenti che entrano in contatto con i materiali; Componenti dell'attrezzatura e strumenti che non entrano in contatto diretto con il materiale e la polvere aderisce e galleggia nel materiale a causa del flusso d'aria nell'officina. A seconda del grado di impatto si possono adottare diverse modalità di trattamento, come la verniciatura, la sostituzione con rivestimenti di materiale non metallico (plastica, ceramica), e l'avvolgimento di componenti metallici nudi. I manager dovrebbero inoltre stabilire norme e regolamenti corrispondenti per definire chiaramente come gestire gli oggetti metallici estranei, stabilire una lista di controllo e richiedere ai dipendenti di condurre ispezioni regolari per prevenire potenziali problemi.

Le materie prime sono la fonte diretta di corpi estranei metallici nei materiali degli elettrodi positivi. Le materie prime acquistate dovrebbero avere norme sul contenuto di corpi estranei metallici. Dopo essere entrati in fabbrica, è necessario effettuare un'ispezione rigorosa per garantire che il loro contenuto rientri nell'intervallo specificato. Se il contenuto di impurità metalliche nelle materie prime supera lo standard, è difficile rimuoverle nei processi successivi.

Per rimuovere oggetti metallici estranei, la rimozione del ferro elettromagnetico è diventata un processo necessario nella produzione di materiali per elettrodi positivi. Le macchine per la deferrizzazione elettromagnetica sono molto utilizzate, ma queste apparecchiature non funzionano su sostanze metalliche non magnetiche come rame e zinco. Pertanto, l'officina dovrebbe evitare l'uso di componenti in rame e zinco. Se necessario, si consiglia inoltre di evitare il contatto diretto con la polvere o l'esposizione all'aria. Inoltre, anche la posizione di installazione, il numero di installazioni e le impostazioni dei parametri del deferrizzatore elettromagnetico influiscono sull'effetto di rimozione del ferro.

Al fine di garantire l'ambiente dell'officina e ottenere una pressione positiva nell'officina, è inoltre necessario stabilire doppie porte e porte con doccia d'aria per impedire l'ingresso di polvere esterna nell'officina e di materiali inquinanti. Allo stesso tempo, le attrezzature dell'officina e le strutture in acciaio dovrebbero evitare la ruggine e anche il terreno dovrebbe essere verniciato e smagnetizzato regolarmente.

2. Il contenuto di umidità del materiale dell'elettrodo positivo supera lo standard

I materiali degli elettrodi positivi sono per lo più particelle su scala micron o nanometrica, che assorbono facilmente l'umidità dall'aria, in particolare materiali ternari con un elevato contenuto di Ni. Quando si prepara la pasta dell'elettrodo positivo, se il materiale dell'elettrodo positivo ha un elevato contenuto di acqua, la solubilità del PVDF verrà ridotta dopo che l'NMP avrà assorbito l'acqua durante il processo di miscelazione dell'impasto liquido, il che farà sì che il gel della pasta diventi gelatinoso, influenzando le prestazioni di lavorazione. Dopo aver realizzato una batteria, la sua capacità, resistenza interna, circolazione e ingrandimento verranno influenzati, quindi il contenuto di umidità del materiale dell'elettrodo positivo, come gli oggetti metallici estranei, dovrebbe essere un progetto di controllo chiave.

Maggiore è il livello di automazione delle apparecchiature della linea di produzione, minore è il tempo di esposizione della polvere nell'aria e minore è l'immissione di acqua. La promozione dei fornitori di materiali per migliorare l’automazione delle apparecchiature, come il trasporto completo delle tubazioni, il monitoraggio dei punti di rugiada delle tubazioni e l’installazione di bracci robotici per ottenere il carico e lo scarico automatico, contribuisce notevolmente a prevenire l’introduzione di umidità. Tuttavia, alcuni fornitori di materiali sono limitati dalla progettazione della fabbrica o dalle pressioni sui costi e quando l’automazione delle apparecchiature non è elevata e ci sono molti punti di interruzione nel processo di produzione, è necessario controllare rigorosamente il tempo di esposizione della polvere. È meglio utilizzare barili riempiti di azoto per la polvere durante il processo di trasferimento.

Anche la temperatura e l'umidità dell'officina di produzione sono un indicatore chiave di controllo e, teoricamente, quanto più basso è il punto di rugiada, tanto più favorevole è. La maggior parte dei fornitori di materiali si concentra sul controllo dell’umidità dopo il processo di sinterizzazione. Ritengono che una temperatura di sinterizzazione di circa 1000 gradi Celsius possa rimuovere la maggior parte dell'umidità contenuta nella polvere. Finché l'introduzione di umidità dal processo di sinterizzazione alla fase di confezionamento è rigorosamente controllata, si può sostanzialmente garantire che il contenuto di umidità del materiale non superi lo standard.

Naturalmente, ciò non significa che non sia necessario controllare l’umidità prima del processo di sinterizzazione, perché se viene introdotta troppa umidità nel processo precedente, l’efficienza della sinterizzazione e la microstruttura del materiale ne risentiranno. Inoltre, anche il metodo di confezionamento è molto importante. La maggior parte dei fornitori di materiali utilizza sacchetti di plastica in alluminio per il confezionamento sottovuoto, che attualmente sembra essere il metodo più economico ed efficace.

Naturalmente, materiali diversi possono presentare anche differenze significative nell'assorbimento d'acqua, come differenze nei materiali di rivestimento e nell'area superficiale specifica, che possono influire sull'assorbimento d'acqua. Sebbene alcuni fornitori di materiali impediscano l'introduzione di umidità durante il processo di produzione, i materiali stessi hanno la caratteristica di assorbire facilmente l'acqua, rendendo estremamente difficile l'essiccazione dell'umidità dopo essere stati trasformati in piastre di elettrodi, il che causa problemi ai produttori di batterie. Pertanto, quando si sviluppano nuovi materiali, si dovrebbe tenere in considerazione la questione dell’assorbimento dell’acqua e lo sviluppo di materiali con maggiore universalità, il che è molto vantaggioso sia per la domanda che per l’offerta.

3. Scarsa consistenza del lotto di 3 materiali per elettrodi positivi

Per i produttori di batterie, quanto minore è la differenza e migliore è la consistenza tra i lotti di materiali degli elettrodi positivi, tanto più stabili possono essere le prestazioni della batteria finita. Come tutti sappiamo, uno dei principali svantaggi del materiale catodico al litio ferro fosfato è la scarsa stabilità del batch. Nel processo di spappolamento, la viscosità e il contenuto solido di ciascun lotto di liquame sono instabili a causa di ampie fluttuazioni del lotto, il che crea problemi agli utenti e richiede un costante aggiustamento del processo per adattarsi.

Migliorare il grado di automazione delle apparecchiature di produzione è il mezzo principale per migliorare la stabilità dei lotti dei materiali al fosfato di ferro e litio. Tuttavia, al momento, il grado di automazione delle apparecchiature dei fornitori nazionali di materiali di fosfato di ferro e litio è generalmente basso, il livello tecnico e la capacità di gestione della qualità non sono elevati e i materiali forniti presentano problemi di instabilità dei lotti di diverso grado. Dal punto di vista degli utenti, se le differenze tra i lotti non possono essere eliminate, speriamo che maggiore è il peso di un lotto, meglio è, a condizione che i materiali nello stesso lotto siano uniformi e stabili.

Pertanto, per soddisfare questo requisito, i fornitori di materiali ferro-litio spesso aggiungono un processo di miscelazione dopo aver realizzato il prodotto finito, che consiste nel mescolare uniformemente diversi lotti di materiali. Maggiore è il volume del bollitore, maggiore è la quantità di materiali che contiene e maggiore è la quantità di miscela miscelata.

La dimensione delle particelle, la superficie specifica, l'umidità, il valore del pH e altri indicatori dei materiali ferro-litio possono influenzare la viscosità del liquame prodotto. Tuttavia, questi indicatori sono spesso rigorosamente controllati entro un certo intervallo e potrebbero comunque esserci differenze significative nella viscosità tra i lotti di liquame. Per evitare anomalie durante l'uso dei lotti, è spesso necessario simulare la formula di produzione e preparare in anticipo alcuni test di viscosità dei liquami prima di metterli in uso, e solo dopo aver soddisfatto i requisiti possono essere messi in uso. Ma se i produttori di batterie conducono testare prima di ogni produzione, ridurrà notevolmente l'efficienza produttiva, quindi inoltreranno questo lavoro al fornitore del materiale e richiederanno al fornitore del materiale di completare i test e soddisfare i requisiti prima della spedizione.

Naturalmente, con il progresso della tecnologia e il miglioramento delle capacità di processo dei fornitori di materiali, la dispersione delle proprietà fisiche sta diventando sempre più piccola e la fase di test della viscosità prima della spedizione può essere omessa. Oltre alle misure sopra menzionate per migliorare la coerenza, dovremmo anche utilizzare strumenti di qualità per ridurre al minimo l’instabilità dei lotti e prevenire il verificarsi di problemi di qualità. Principalmente partendo dai seguenti aspetti.

(1) Stabilire procedure operative.

La qualità intrinseca di un prodotto è sia progettata che realizzata. Pertanto, il modo in cui operano gli operatori è particolarmente importante per il controllo della qualità del prodotto e dovrebbero essere stabiliti standard operativi dettagliati e specifici.

(2) Identificazione del CTQ.

Identificare gli indicatori chiave e i processi che influiscono sulla qualità del prodotto, monitorare questi indicatori chiave di controllo e sviluppare le corrispondenti misure di risposta alle emergenze. La linea ferroviaria dell'acido ortofosforico è la corrente principale dell'attuale preparazione del fosfato di ferro e litio. I suoi processi includono il dosaggio, la macinazione a palle, la sinterizzazione, la frantumazione, l'imballaggio, ecc. Il processo di macinazione a palle dovrebbe essere gestito come un processo chiave, perché se la consistenza della dimensione delle particelle primarie dopo la macinazione a palle non è ben controllata, la consistenza delle particelle le dimensioni del prodotto finito verranno influenzate, il che influenzerà la consistenza del lotto dei materiali.

(3) L'uso dell'SPC.

Condurre il monitoraggio SPC in tempo reale dei parametri caratteristici chiave dei processi chiave, analizzare i punti anomali, identificare le cause dell'instabilità, adottare misure correttive e preventive efficaci ed evitare che i prodotti difettosi arrivino al cliente.

4. Altre situazioni avverse

Quando si produce l'impasto liquido, il materiale dell'elettrodo positivo viene miscelato uniformemente con solventi, adesivi e agenti conduttivi in una determinata proporzione nel serbatoio dell'impasto liquido e quindi scaricato attraverso la tubazione. All'uscita è installato uno schermo filtrante per intercettare particelle di grandi dimensioni e corpi estranei nel materiale dell'elettrodo positivo e garantire la qualità del rivestimento. Se il materiale dell'elettrodo positivo contiene particelle di grandi dimensioni, ciò causerà l'ostruzione dello schermo del filtro. Se la composizione delle particelle di grandi dimensioni è ancora il materiale stesso dell'elettrodo positivo, ciò influenzerà solo l'efficienza produttiva e non influirà sulle prestazioni della batteria e tali perdite possono essere ridotte. Ma se la composizione di queste grandi particelle è incerta e si tratta di altri corpi estranei metallici, il liquame già prodotto verrà completamente scartato, con conseguenti enormi perdite.

Il verificarsi di questa anomalia dovrebbe essere dovuto a problemi di gestione della qualità interna del fornitore del materiale. La maggior parte dei materiali degli elettrodi positivi vengono prodotti attraverso processi di screening e se lo schermo è danneggiato, ispezionato e sostituito in modo tempestivo. Se lo schermo è danneggiato, non esistono misure anti-perdita e è ancora necessario migliorare la rilevazione di particelle di grandi dimensioni durante l'ispezione in fabbrica.