- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

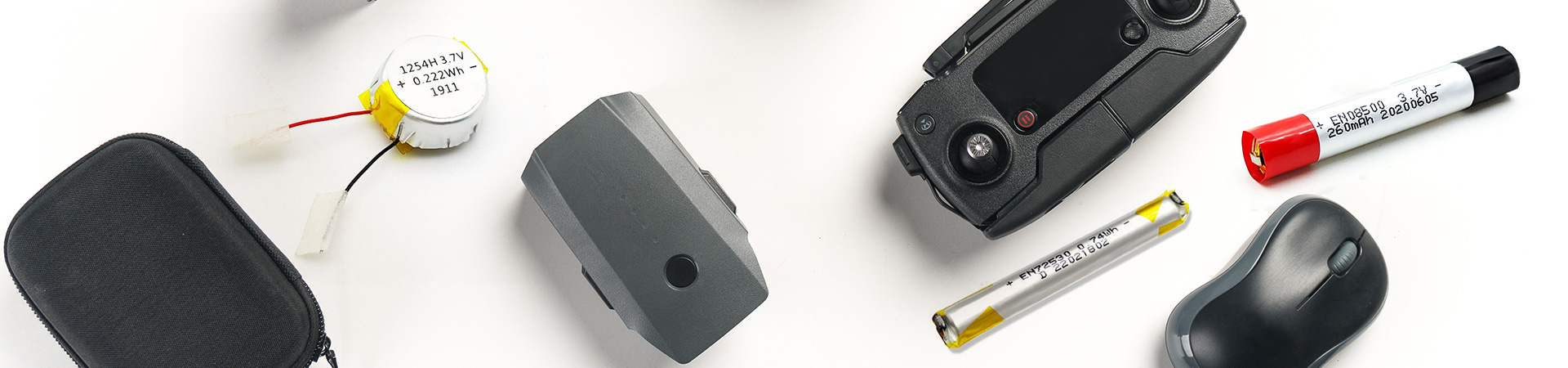

Riepilogo delle cause del rigonfiamento nelle batterie agli ioni di litio soft pack

Riepilogo delle cause del rigonfiamento nelle batterie agli ioni di litio soft pack

Ci sono molte ragioni per il rigonfiamento delle batterie agli ioni di litio soft pack. Sulla base dell'esperienza sperimentale di ricerca e sviluppo, l'autore divide le cause del rigonfiamento della batteria al litio in tre categorie: in primo luogo, l'aumento di spessore causato dall'espansione dell'elettrodo della batteria durante la pedalata; Il secondo è il rigonfiamento causato dall'ossidazione e dalla decomposizione dell'elettrolita per produrre gas. Il terzo è il rigonfiamento causato da difetti di processo come umidità e angoli danneggiati a causa di un imballaggio non adeguato della batteria. In diversi sistemi di batterie, il fattore dominante per le variazioni dello spessore della batteria è diverso. Ad esempio, nei sistemi di elettrodi negativi al titanato di litio, il fattore principale del rigonfiamento è il tamburo del gas; Nel sistema di elettrodi negativi in grafite, lo spessore della piastra dell'elettrodo e la produzione di gas favoriscono entrambi il rigonfiamento della batteria.

1、 Modifica dello spessore della piastra dell'elettrodo

Discussione sui fattori e sui meccanismi che influenzano l'espansione dell'elettrodo negativo di grafite

L'aumento dello spessore delle celle durante il processo di ricarica delle batterie agli ioni di litio è principalmente attribuito alla dilatazione dell'elettrodo negativo. Il tasso di espansione dell'elettrodo positivo è solo del 2-4% e l'elettrodo negativo è solitamente composto da grafite, adesivo e carbonio conduttivo. Il tasso di espansione del materiale di grafite stesso raggiunge circa il 10% e i principali fattori che influenzano la variazione del tasso di espansione dell'elettrodo negativo di grafite includono: formazione del film SEI, stato di carica (SOC), parametri di processo e altri fattori d'influenza.

(1) Durante il primo processo di carica e scarica delle batterie agli ioni di litio formate dal film SEI, l'elettrolita subisce una reazione di riduzione nell'interfaccia solido-liquido delle particelle di grafite, formando uno strato di passivazione (film SEI) che ricopre la superficie dell'elettrodo Materiale. La formazione del film SEI aumenta significativamente lo spessore dell'anodo e, a causa della formazione del film SEI, lo spessore della cella aumenta di circa il 4%. Dal punto di vista del processo ciclistico a lungo termine, a seconda della struttura fisica e della superficie specifica delle diverse grafiti, il processo ciclistico comporterà la dissoluzione del SEI e il processo dinamico della nuova produzione di SEI, come la grafite in scaglie con un'espansione maggiore velocità rispetto alla grafite sferica.

(2) Durante il processo di ciclaggio della cella della batteria a stato carico, l'espansione del volume dell'anodo di grafite mostra una buona relazione funzionale periodica con il SOC della cella della batteria. Cioè, man mano che gli ioni di litio continuano a incorporarsi nella grafite (con un aumento del SOC della cella della batteria), il volume si espande gradualmente. Quando gli ioni di litio si staccano dall'anodo di grafite, il SOC della cella della batteria diminuisce gradualmente e il volume corrispondente dell'anodo di grafite diminuisce gradualmente.

(3) Dal punto di vista dei parametri di processo, la densità di compattazione ha un impatto significativo sull'anodo di grafite. Durante il processo di pressatura a freddo dell'elettrodo, nello strato di pellicola dell'anodo di grafite viene generata una grande sollecitazione di compressione, che è difficile da rilasciare completamente nella successiva cottura ad alta temperatura e in altri processi dell'elettrodo. Quando la cella della batteria è sottoposta a carica e scarica ciclica, a causa degli effetti combinati di molteplici fattori come l'inserimento e il distacco degli ioni di litio, il rigonfiamento dell'elettrolita sull'adesivo, lo stress della membrana viene rilasciato durante il processo ciclico e la velocità di espansione aumenta. D'altro canto, la densità di compattazione determina la capacità dei pori dello strato di pellicola anodica. La capacità dei pori nello strato di pellicola è ampia e può assorbire efficacemente il volume dell'espansione dell'elettrodo. La capacità dei pori è piccola e quando si verifica l'espansione dell'elettrodo, non c'è abbastanza spazio per assorbire il volume generato dall'espansione. In questo momento, l'espansione può espandersi solo verso l'esterno dello strato di pellicola, manifestandosi come espansione del volume della pellicola anodica.

(4) Altri fattori come la forza di adesione dell'adesivo (adesivo, particelle di grafite, carbonio conduttivo e la forza di adesione dell'interfaccia tra il collettore e il fluido), la velocità di scarica della carica, la capacità di rigonfiamento dell'adesivo e dell'elettrolita , la forma e la densità di accumulo delle particelle di grafite e l'aumento del volume dell'elettrodo causato dal cedimento dell'adesivo durante il processo di ciclo hanno tutti un certo grado di impatto sull'espansione dell'anodo.

Per il calcolo del tasso di espansione, utilizzare il metodo anime per misurare la dimensione della piastra dell'anodo nelle direzioni X e Y, utilizzare il micrometro per misurare lo spessore nella direzione Z e misurare separatamente dopo che la piastra di stampaggio e il nucleo elettrico sono completamente carichi.

Figura 1 Diagramma schematico della misurazione della piastra anodica

L'influenza della densità di compattazione e della qualità del rivestimento sull'espansione dell'elettrodo negativo

Utilizzando la densità di compattazione e la qualità del rivestimento come fattori, sono stati presi tre diversi livelli per un disegno sperimentale ortogonale a fattori completi (come mostrato nella Tabella 1), con le altre condizioni uguali per ciascun gruppo.

Come mostrato nelle Figure 2 (a) e (b), dopo che la cella della batteria è completamente carica, il tasso di espansione del foglio dell'anodo nella direzione X/Y/Z aumenta con l'aumento della densità di compattazione. Quando la densità di compattazione aumenta da 1,5 g/cm3 a 1,7 g/cm3, il tasso di espansione nella direzione X/Y aumenta dallo 0,7% all'1,3% e il tasso di espansione nella direzione Z aumenta dal 13% al 18%. Dalla Figura 2 (a), si può vedere che con diverse densità di compattazione, il tasso di espansione nella direzione X è maggiore di quello nella direzione Y. La ragione principale di questo fenomeno è causata dal processo di pressatura a freddo della piastra polare. Durante il processo di pressatura a freddo, quando la piastra polare passa attraverso il rullo pressore, secondo la legge di minima resistenza, quando il materiale è sottoposto a forze esterne, le particelle di materiale fluiranno lungo la direzione di minima resistenza

Figura 2 Tasso di espansione degli anodi in diverse direzioni

Quando la piastra dell'anodo viene pressata a freddo, la direzione con la resistenza più bassa è la direzione MD (direzione Y della piastra dell'elettrodo, come mostrato nella Figura 3). La tensione è più facile da rilasciare nella direzione MD, mentre la direzione TD (direzione X della piastra dell'elettrodo) ha una resistenza maggiore, rendendo difficile il rilascio della tensione durante il processo di laminazione. La sollecitazione nella direzione TD è maggiore di quella nella direzione MD. Pertanto, dopo che il foglio dell'elettrodo è completamente carico, il tasso di espansione nella direzione X è maggiore di quello nella direzione Y. D'altra parte, la densità di compattazione aumenta e la capacità dei pori del foglio elettrodico diminuisce (come mostrato nella Figura 4). Durante la carica, non c'è abbastanza spazio all'interno dello strato di pellicola anodica per assorbire il volume dell'espansione della grafite e la manifestazione esterna è che il foglio dell'elettrodo si espande nelle direzioni X, Y e Z nel suo insieme. Dalle Figure 2 (c) e (d), si può vedere che la qualità del rivestimento è aumentata da 0,140 g/1540,25 mm2 a 0,190 g/1540,25 mm2, il tasso di espansione nella direzione X è aumentato dallo 0,84% all'1,15% e il il tasso di espansione in direzione Y è aumentato dallo 0,89% all'1,05%. L'andamento del tasso di espansione in direzione Z è opposto a quello in direzione X/Y, mostrando un andamento decrescente, dal 16,02% al 13,77%. L'espansione dell'anodo di grafite presenta uno schema fluttuante nelle direzioni X, Y e Z e il cambiamento nella qualità del rivestimento si riflette principalmente nel cambiamento significativo nello spessore del film. Lo schema di variazione dell'anodo sopra riportato è coerente con i risultati della letteratura, ovvero quanto minore è il rapporto tra lo spessore del collettore e lo spessore della pellicola, tanto maggiore è la sollecitazione nel collettore.

Figura 4 Cambiamenti nella frazione dei vuoti in diverse densità di compattazione

L'effetto dello spessore della lamina di rame sull'espansione dell'elettrodo negativo

Selezionare due fattori influenti, lo spessore della lamina di rame e la qualità del rivestimento, con livelli di spessore della lamina di rame rispettivamente pari a 6 e 8 μ m. Le masse del rivestimento dell'anodo erano rispettivamente 0,140 g/1, 540,25 mm2 e 0,190 g/1, 540,25 mm2. La densità di compattazione era di 1,6 g/cm3 e le altre condizioni erano le stesse per ciascun gruppo di esperimenti. I risultati sperimentali sono mostrati nella Figura 5. Dalle Figure 5 (a) e (c), si può vedere che con due diverse qualità di rivestimento, nella direzione X/Y 8 μ Il tasso di espansione del foglio anodico in lamina di rame è inferiore superiore a 6 µm. L'aumento dello spessore del foglio di rame si traduce in un aumento del suo modulo elastico (vedere Figura 6), che ne aumenta la resistenza alla deformazione e migliora il suo vincolo sull'espansione dell'anodo, con conseguente diminuzione del tasso di espansione. Secondo la letteratura, con la stessa qualità del rivestimento, all'aumentare dello spessore del foglio di rame, aumenta il rapporto tra lo spessore del collettore e lo spessore del film, diminuisce lo stress nel collettore e diminuisce la velocità di espansione dell'elettrodo. Nella direzione Z, la tendenza della variazione del tasso di espansione è completamente opposta. Dalla Figura 5 (b), si può vedere che all'aumentare dello spessore del foglio di rame, aumenta la velocità di espansione; Dal confronto delle Figure 5 (b) e (d), si può vedere che quando la qualità del rivestimento aumenta da 0,140 g/1 e 540,25 mm2 a 0,190 g/1540,25 mm2, lo spessore della lamina di rame aumenta e la velocità di espansione diminuisce. L'aumento dello spessore del foglio di rame, sebbene utile per ridurre il proprio stress (elevata resistenza), aumenterà lo stress nello strato di pellicola, portando ad un aumento del tasso di espansione nella direzione Z, come mostrato nella Figura 5 (b); Con l'aumento della qualità del rivestimento, sebbene la lamina di rame spessa abbia un effetto promotore sull'aumento dello stress dello strato di pellicola, aumenta anche la capacità legante dello strato di pellicola. In questo momento, la forza vincolante diventa più evidente e il tasso di espansione nella direzione Z diminuisce.

Figura 6 curve sforzo-deformazione di un foglio di rame con diversi spessori

L'effetto del tipo di grafite sull'espansione dell'elettrodo negativo

Per l'esperimento sono stati utilizzati cinque diversi tipi di grafite (vedere Tabella 2), con una massa di rivestimento di 0,165 g/1540,25 mm2, una densità di compattazione di 1,6 g/cm3 e uno spessore della lamina di rame di 8 μm. Altre condizioni sono le stesse e i risultati sperimentali sono mostrati nella Figura 7. Dalla Figura 7 (a), si può vedere che ci sono differenze significative nei tassi di espansione delle diverse grafiti nella direzione X/Y, con un minimo di 0,27% e un massimo dell'1,14%. I tassi di espansione nella direzione Z sono rispettivamente del 15,44% e del 17,47%. Quelli con una grande espansione nella direzione X/Y hanno una piccola espansione nella direzione Z, il che è coerente con i risultati analizzati nella Sezione 2.2. Le celle che utilizzavano la grafite A-1 hanno mostrato una grave deformazione con un tasso di deformazione del 20%, mentre gli altri gruppi di celle non hanno mostrato deformazione, indicando che la dimensione del tasso di espansione X/Y ha un impatto significativo sulla deformazione cellulare.

Figura 7 Diversi tassi di espansione della grafite

Conclusione

(1) L'aumento della densità di compattazione aumenta il tasso di espansione del foglio anodico nelle direzioni X/Y e Z durante il processo di riempimento completo e il tasso di espansione nella direzione X è maggiore di quello nella direzione Y (la direzione X è la direzione dell'asse del rullo durante il processo di pressatura a freddo del foglio dell'anodo e la direzione Y è la direzione del nastro della macchina).

(2) Aumentando la qualità del rivestimento, il tasso di espansione nella direzione X/Y tende ad aumentare, mentre il tasso di espansione nella direzione Z diminuisce; L'aumento della qualità del rivestimento porterà ad un aumento dello stress da trazione nella raccolta del fluido.

(3) Migliorando la resistenza del collettore di corrente è possibile sopprimere l'espansione dell'anodo nella direzione X/Y.

(4) Diversi tipi di grafite presentano differenze significative nei tassi di espansione nelle direzioni X/Y e Z, con la dimensione di espansione nella direzione X/Y che ha un impatto significativo sulla deformazione delle celle.

2、 Rigonfiamento causato dalla produzione di gas della batteria

La produzione interna di gas delle batterie è un altro motivo importante per il rigonfiamento delle batterie, sia durante il ciclo a temperatura ambiente, il ciclo ad alta temperatura o lo stoccaggio ad alta temperatura, produrrà vari gradi di produzione di gas di rigonfiamento. Durante il processo iniziale di carica e scarica della batteria, sulla superficie dell'elettrodo si formerà una pellicola SEI (Solid Electrolyte Interface). La formazione della pellicola negativa SEI deriva principalmente dalla riduzione e decomposizione dell'EC (Carbonato di Etilene). Insieme alla generazione di alchil litio e Li2CO3, vengono generate grandi quantità di CO e C2H4. DMC (dimetil carbonato) ed EMC (etil metil carbonato) nei solventi formano anche RLiCO3 e ROLi durante il processo di formazione del film, accompagnato dalla produzione di gas come CH4, C2H6 e C3H8, nonché gas CO. Negli elettroliti a base di PC (carbonato di propilene), la produzione di gas è relativamente elevata, principalmente gas C3H8 generato dalla riduzione del PC. Le batterie soft pack al litio ferro fosfato subiscono il gonfiaggio più intenso dopo la ricarica a 0,1°C durante il primo ciclo. Come si può vedere da quanto sopra, la formazione del SEI è accompagnata dalla produzione di una grande quantità di gas, il che è un processo inevitabile. La presenza di H2O nelle impurità farà sì che il legame P-F nel LiPF6 diventi instabile, generando HF, che porterà all'instabilità di questo sistema di batterie e alla generazione di gas. La presenza di H2O in eccesso consumerà Li+ e genererà LiOH, LiO2 e H2, portando alla produzione di gas. Durante lo stoccaggio e i processi di carico e scarico a lungo termine può essere generato anche gas. Nelle batterie sigillate agli ioni di litio, la presenza di una grande quantità di gas può causare l'espansione della batteria, influenzandone le prestazioni e riducendone la durata. I motivi principali della generazione di gas durante lo stoccaggio della batteria sono i seguenti: (1) La presenza di H2O nel sistema batteria può portare alla generazione di HF, causando danni al SEI. L'O2 presente nel sistema può causare l'ossidazione dell'elettrolita, portando alla generazione di una grande quantità di CO2; (2) Se il film SEI formato durante la prima formazione è instabile, causerà danni al film SEI durante la fase di stoccaggio e la riparazione successiva del film SEI rilascerà gas composti principalmente da idrocarburi. Durante il ciclo di carica e scarica a lungo termine della batteria, la struttura cristallina del materiale positivo cambia, il potenziale puntiforme irregolare sulla superficie dell'elettrodo e altri fattori causano potenziali punti troppo alti, la stabilità dell'elettrolita sull'elettrodo la superficie diminuisce, il costante ispessimento della maschera facciale sulla superficie dell'elettrodo fa aumentare la resistenza dell'interfaccia dell'elettrodo, migliorando ulteriormente il potenziale di reazione, provocando la decomposizione dell'elettrolita sulla superficie dell'elettrodo per produrre gas e il materiale positivo può anche rilasciare gas.

Figura 8 Composizione del gas della batteria Li4Ti5O12/LiMn2O4 dopo 5 mesi di cicli a 30, 45 e 60 ℃

Il sistema elettrolitico comunemente utilizzato per le batterie agli ioni di litio è LiPF6/EC: EMC, dove LiPF6 ha il seguente equilibrio nell'elettrolita

PF5 è un acido forte che provoca facilmente la decomposizione dei carbonati e la quantità di PF5 aumenta con l'aumentare della temperatura. PF5 aiuta a decomporre l'elettrolita, producendo gas CO2, CO e CxHy. Il calcolo indica anche che la decomposizione dell'EC produce CO e gas CO2. C2H4 e C3H6 sono generati dalla reazione di ossidoriduzione di C2H6 e C3H8 con Ti4+, rispettivamente, mentre Ti4+ viene ridotto a Ti3+. Secondo ricerche pertinenti, la generazione di H2 proviene da tracce di acqua nell'elettrolita, ma il contenuto di acqua nell'elettrolita è generalmente 20 × circa 10-6, per la produzione di gas H2. L'esperimento di Wu Kai presso l'Università Jiao Tong di Shanghai ha selezionato la grafite/NCM111 come batteria con un basso contributo e ha concluso che la fonte di H2 è la decomposizione del carbonato sotto alta tensione.

3、 Processo anomalo che porta alla generazione ed espansione del gas

1. Un imballaggio inadeguato ha ridotto significativamente la percentuale di celle della batteria gonfiate causate da un imballaggio inadeguato. Le ragioni della scarsa sigillatura superiore, laterale e del degasaggio dell'imballaggio su tre lati sono state introdotte in precedenza. Un cattivo imballaggio su entrambi i lati porterà alla cella della batteria, che è principalmente rappresentata dalla sigillatura superiore e dal degasaggio. La sigillatura superiore è dovuta principalmente alla scarsa sigillatura nella posizione della linguetta, mentre il degasaggio è dovuto principalmente alla stratificazione (inclusa la separazione del PP dall'Al dovuta all'elettrolita e al gel). Un imballaggio inadeguato fa sì che l'umidità dell'aria penetri all'interno della cella della batteria, causando la decomposizione dell'elettrolito e la produzione di gas.

2. La superficie della tasca è danneggiata e la cella della batteria viene danneggiata in modo anomalo o artificiale durante il processo di estrazione, causando danni alla tasca (come fori di spillo) e consentendo all'acqua di entrare all'interno della cella della batteria.

3. Danni agli angoli: a causa della speciale deformazione dell'alluminio nell'angolo piegato, lo scuotimento dell'airbag può distorcere l'angolo e causare danni all'alluminio (più grande è la cella della batteria, più grande è l'airbag, più facile sarà essere danneggiato), perdendo il suo effetto barriera sull’acqua. È possibile aggiungere colla antirughe o colla a caldo agli angoli per alleviare il problema. Ed è vietato spostare le celle della batteria con gli airbag in ogni processo dopo la sigillatura superiore, e si dovrebbe prestare maggiore attenzione al metodo di funzionamento per prevenire l'oscillazione del pool di celle della batteria sulla tavola invecchiata.

4. Il contenuto di acqua all'interno della cella della batteria supera lo standard. Una volta che il contenuto di acqua supera lo standard, l'elettrolita si guasterà e produrrà gas dopo la formazione o il degasaggio. Le ragioni principali dell'eccessivo contenuto di acqua all'interno della batteria sono: l'eccessivo contenuto di acqua nell'elettrolito, l'eccessivo contenuto di acqua nella cella nuda dopo la cottura e l'eccessiva umidità nella stanza di asciugatura. Se si sospetta che l'eccessivo contenuto di acqua possa causare gonfiore, è possibile effettuare un'ispezione retrospettiva del processo.

5. Il processo di formazione è anomalo e un processo di formazione errato può causare il gonfiaggio della cella della batteria.

6. La pellicola SEI è instabile e la funzione di emissione della cella della batteria è leggermente gonfia durante il processo di carica e scarica del test di capacità.

7. Sovraccarico o scaricamento: a causa di anomalie nel processo, nella macchina o nella scheda protettiva, le celle della batteria potrebbero essere sovraccaricate o scaricate eccessivamente, provocando la formazione di gravi bolle d'aria nelle celle della batteria.

8. Cortocircuito: A causa di errori operativi, le due linguette della cella della batteria carica entrano in contatto e subiscono un cortocircuito. La cella della batteria subirà un'esplosione di gas e la tensione diminuirà rapidamente, facendo bruciare le linguette in nero.

9. Cortocircuito interno: Il cortocircuito interno tra i poli positivo e negativo della cella della batteria provoca uno scaricamento e un riscaldamento rapidi della cella della batteria, nonché forti sbuffi di gas. Ci sono molte ragioni per i cortocircuiti interni: problemi di progettazione; Restringimento, arricciatura o danneggiamento della pellicola isolante; Disallineamento bi-cella; Bave che perforano la membrana di isolamento; Pressione eccessiva dell'apparecchio; Schiacciamento eccessivo della macchina per stirare i bordi, ecc. Ad esempio, in passato, a causa della larghezza insufficiente, la macchina per stirare i bordi schiacciava eccessivamente l'entità della cella della batteria, provocando un cortocircuito e un rigonfiamento del catodo e dell'anodo.

10. Corrosione: la cella della batteria subisce corrosione e lo strato di alluminio viene consumato dalla reazione, perdendo la barriera contro l'acqua e provocando l'espansione del gas.

11. Pompaggio del vuoto anomalo, causato da motivi del sistema o della macchina. Il degasaggio non è completo; La zona di radiazione termica della sigillatura sottovuoto è troppo grande e impedisce alla baionetta di aspirazione del degasaggio di perforare efficacemente il sacchetto tascabile, determinando un'aspirazione non pulita.

Misure per sopprimere la produzione anomala di gas

4. Per sopprimere la produzione anomala di gas è necessario partire sia dalla progettazione dei materiali che dai processi di produzione.

In primo luogo, è necessario progettare e ottimizzare il materiale e il sistema elettrolitico per garantire la formazione di un film SEI denso e stabile, migliorare la stabilità del materiale dell'elettrodo positivo ed eliminare il verificarsi di una produzione anomala di gas.

Per il trattamento degli elettroliti, viene spesso utilizzato il metodo dell'aggiunta di una piccola quantità di additivi filmogeni per rendere il film SEI più uniforme e denso, riducendo il distacco del film SEI durante l'uso e la produzione di gas durante la rigenerazione, che porta alla batteria sporgente. Sono state riportate e applicate nella pratica ricerche pertinenti, come quella di Cheng Su dell'Harbin Institute of Technology, che ha riferito che l'uso di VC additivo filmogeno può ridurre il rigonfiamento della batteria. Tuttavia, la ricerca si è concentrata principalmente sugli additivi monocomponenti, con un’efficacia limitata. Cao Changhe e altri dell'Università di Scienza e Tecnologia della Cina orientale hanno utilizzato il composito VC e PS come nuovo additivo filmogeno elettrolitico, ottenendo buoni risultati. La produzione di gas della batteria è stata significativamente ridotta durante lo stoccaggio e il ciclo ad alta temperatura. La ricerca ha dimostrato che i componenti della membrana SEI formati da EC e VC sono carbonato di litio alchilico lineare. A temperature elevate, il carbonato di alchil litio attaccato al LiC è instabile e si decompone in gas come CO2, provocando il rigonfiamento della batteria. Il film SEI formato da PS è litio alchil solfonato. Sebbene la pellicola presenti dei difetti, ha una certa struttura bidimensionale ed è ancora relativamente stabile quando attaccata al LiC ad alte temperature. Quando VC e PS vengono utilizzati in combinazione, PS forma una struttura bidimensionale difettosa sulla superficie dell'elettrodo negativo a bassa tensione. All'aumentare della tensione, VC forma una struttura lineare di carbonato di alchil litio sulla superficie dell'elettrodo negativo. Il carbonato di alchil litio riempie i difetti della struttura bidimensionale, formando un film SEI stabile con una struttura a rete attaccata al LiC. La membrana SEI con questa struttura migliora notevolmente la sua stabilità e può sopprimere efficacemente la produzione di gas causata dalla decomposizione della membrana.